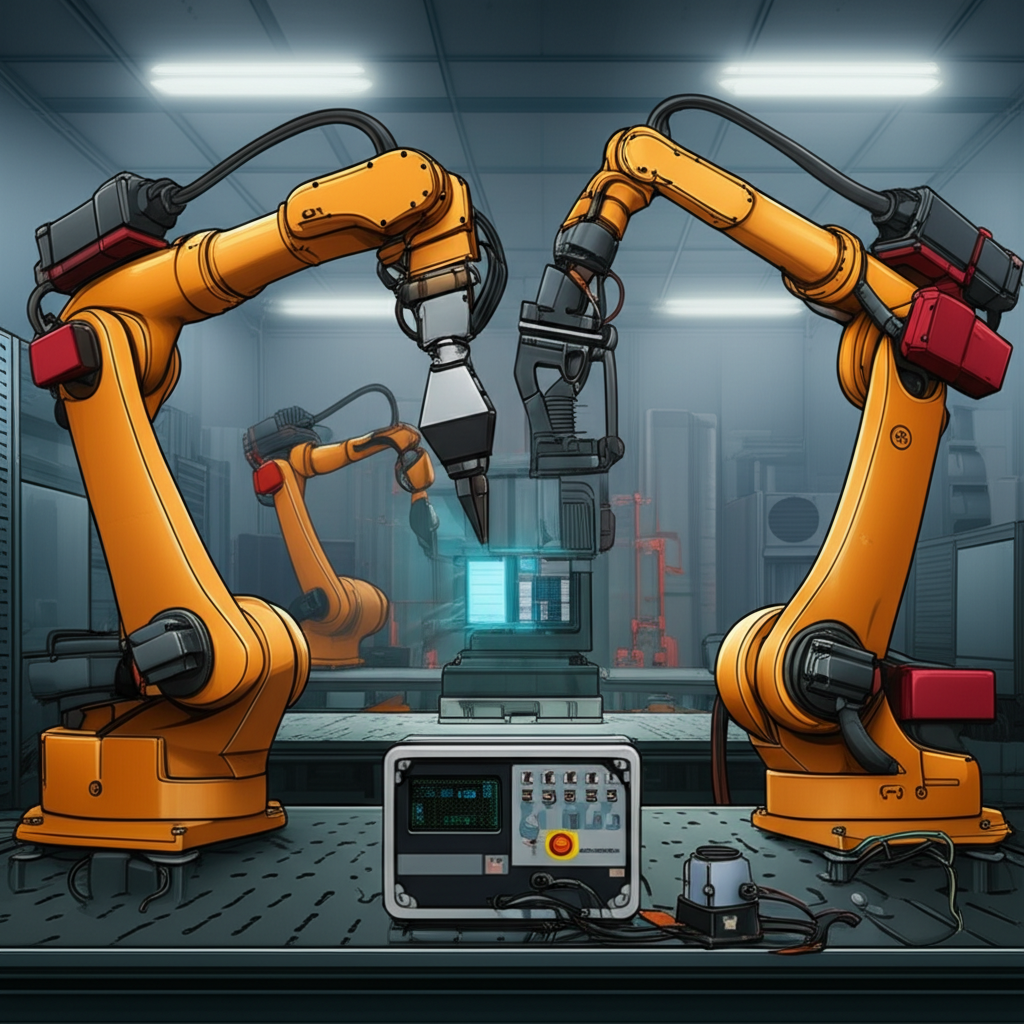

Teknologi Sensor: Mata dan Telinga Revolusi Otomasi Industri

Di era Revolusi Industri 4.0, di mana konektivitas, kecerdasan buatan, dan data menjadi tulang punggung operasional, otomasi industri telah bertransformasi dari sekadar mekanisasi menjadi ekosistem yang cerdas dan adaptif. Inti dari transformasi ini adalah teknologi sensor. Sensor, sering disebut sebagai "mata dan telinga" sistem otomasi, adalah perangkat krusial yang memungkinkan mesin untuk "merasakan" dan "memahami" lingkungan sekitarnya, mengubah data fisik menjadi informasi digital yang dapat diproses dan diinterpretasikan. Tanpa sensor, pabrik cerdas dan lini produksi otomatis hanyalah rangkaian mesin mati tanpa kemampuan untuk berinteraksi dengan dunia nyata.

Memahami Teknologi Sensor: Fondasi Otomasi

Pada dasarnya, sensor adalah perangkat yang mendeteksi perubahan atau keberadaan suatu kuantitas fisik (seperti suhu, tekanan, posisi, cahaya, atau gerakan) dan mengubahnya menjadi sinyal listrik yang dapat diukur dan digunakan oleh sistem kontrol. Sinyal ini kemudian diolah oleh Programmable Logic Controller (PLC), Distributed Control System (DCS), atau sistem kontrol lainnya untuk membuat keputusan, mengaktifkan aktuator, atau menyimpan data untuk analisis lebih lanjut.

Peran sensor melampaui sekadar deteksi. Mereka menyediakan umpan balik real-time yang vital, memungkinkan sistem untuk memantau kondisi proses, mengidentifikasi anomali, dan melakukan penyesuaian yang diperlukan secara otomatis. Akurasi, presisi, resolusi, dan rentang deteksi adalah parameter kunci yang menentukan kualitas dan kesesuaian sebuah sensor untuk aplikasi tertentu.

Jenis-jenis Sensor Utama dan Cara Kerjanya dalam Otomasi Industri

Dunia sensor sangat luas, dengan berbagai jenis yang dirancang untuk mendeteksi parameter spesifik. Berikut adalah beberapa jenis sensor paling umum yang digunakan dalam otomasi industri:

-

Sensor Proximity (Jarak Dekat):

- Induktif: Mendeteksi objek logam tanpa kontak fisik dengan menghasilkan medan elektromagnetik. Jika objek logam masuk ke medan ini, osilasi berkurang, dan sensor mendeteksi keberadaan objek. Sangat umum untuk deteksi posisi pada konveyor atau mesin perakitan.

- Kapasitif: Mendeteksi objek non-logam (plastik, kayu, cairan) maupun logam dengan mendeteksi perubahan kapasitas listrik yang disebabkan oleh keberadaan objek. Digunakan untuk deteksi level cairan atau material curah.

- Fotoelektrik: Menggunakan cahaya (LED atau laser) untuk mendeteksi objek. Ada beberapa mode:

- Through-beam: Pemancar dan penerima terpisah; objek dideteksi saat memblokir berkas cahaya. Sangat andal untuk jarak jauh.

- Retro-reflective: Pemancar dan penerima dalam satu unit, memantulkan cahaya dari reflektor; objek dideteksi saat memblokir berkas yang dipantulkan.

- Diffuse-reflective: Pemancar dan penerima dalam satu unit; objek dideteksi saat memantulkan cahaya kembali ke sensor. Cocok untuk deteksi objek dalam jarak dekat.

- Ultrasonik: Mengirimkan gelombang suara frekuensi tinggi dan mengukur waktu yang dibutuhkan gema untuk kembali. Digunakan untuk deteksi jarak, level cairan, atau objek transparan yang sulit dideteksi oleh sensor optik.

-

Sensor Suhu:

- Termokopel: Terdiri dari dua logam berbeda yang disatukan; menghasilkan tegangan kecil yang bervariasi dengan suhu. Kuat, murah, dan memiliki rentang suhu yang sangat luas.

- RTD (Resistance Temperature Detector): Mengukur perubahan resistansi listrik kawat logam (biasanya platinum) yang bervariasi dengan suhu. Sangat akurat dan stabil.

- Termistor: Mengukur perubahan resistansi semikonduktor yang sangat sensitif terhadap suhu. Lebih cepat responsnya daripada RTD, tetapi kurang linear.

- Inframerah (Non-kontak): Mendeteksi radiasi inframerah yang dipancarkan oleh objek, memungkinkan pengukuran suhu tanpa kontak fisik. Ideal untuk objek bergerak, berbahaya, atau sangat panas.

-

Sensor Tekanan: Mengukur gaya per unit area.

- Piezoelektrik: Menghasilkan tegangan ketika dikenai tekanan.

- Strain Gauge: Mengukur deformasi material akibat tekanan, yang mengubah resistansi listrik. Digunakan untuk memantau tekanan hidrolik, pneumatik, atau tekanan proses dalam pipa dan tangki.

-

Sensor Aliran (Flow Sensors): Mengukur laju aliran cairan atau gas.

- Elektromagnetik: Bekerja pada prinsip Hukum Faraday untuk cairan konduktif.

- Ultrasonik: Mengukur perbedaan waktu transit gelombang suara dalam aliran.

- Coriolis: Mengukur massa aliran langsung. Penting untuk kontrol proses di industri kimia, makanan, dan farmasi.

-

Sensor Level: Mengukur tinggi material (cair atau padat) dalam wadah.

- Kontak (Float, Konduktif): Langsung menyentuh material.

- Non-kontak (Ultrasonik, Radar, Kapasitif): Mendeteksi dari atas atau luar wadah. Krusial untuk manajemen inventaris dan keamanan tangki.

-

Sensor Posisi dan Perpindahan:

- Encoder (Rotary/Linear): Mengubah gerakan putar atau linear menjadi sinyal digital untuk mengukur posisi, kecepatan, atau arah. Digunakan pada motor, robot, dan mesin CNC.

- LVDT (Linear Variable Differential Transformer): Mengukur perpindahan linear dengan akurasi tinggi.

-

Sensor Visi (Machine Vision): Menggunakan kamera dan algoritma pemrosesan gambar untuk menganalisis objek. Mampu memeriksa cacat, memverifikasi perakitan, membaca kode batang/QR, dan memandu robot.

-

Sensor Gaya dan Beban (Load Cells): Mengukur gaya atau berat dengan menggunakan strain gauge. Digunakan dalam timbangan industri, pengujian material, dan pemantauan beban.

-

Sensor Gas dan Kimia: Mendeteksi keberadaan dan konsentrasi gas tertentu di udara. Vital untuk keamanan (misalnya deteksi kebocoran gas beracun atau mudah terbakar) dan pemantauan kualitas udara.

Aplikasi Sensor dalam Otomasi Industri

Integrasi sensor dalam sistem otomasi telah membuka jalan bagi berbagai aplikasi revolusioner:

- Kontrol Kualitas dan Inspeksi: Sensor visi dapat memeriksa cacat produk mikroskopis, memverifikasi warna, ukuran, dan bentuk. Sensor jarak dapat memastikan dimensi komponen sesuai spesifikasi, mengurangi produk cacat dan biaya pengerjaan ulang.

- Pemantauan dan Kontrol Proses: Sensor suhu, tekanan, dan aliran terus-menerus memantau kondisi operasional dalam reaktor kimia, oven industri, atau jalur pendingin. Data ini digunakan untuk menjaga proses dalam parameter yang aman dan optimal, meningkatkan efisiensi energi dan kualitas produk.

- Sistem Keamanan dan Keselamatan: Sensor proximity dan light curtain melindungi pekerja dari bagian mesin yang bergerak dengan menghentikan operasi secara otomatis jika ada objek (tangan atau tubuh) yang terdeteksi di zona berbahaya. Sensor gas memonitor kebocoran bahan berbahaya, sementara sensor asap dan api melindungi aset dan nyawa.

- Pemeliharaan Prediktif (Predictive Maintenance): Sensor getaran, suhu, dan arus listrik yang terpasang pada mesin dapat mendeteksi tanda-tanda awal kegagalan komponen (misalnya, bearing yang mulai aus, motor yang terlalu panas). Dengan menganalisis data ini, pemeliharaan dapat dijadwalkan sebelum terjadi kerusakan besar, mengurangi downtime yang tidak terencana dan biaya perbaikan.

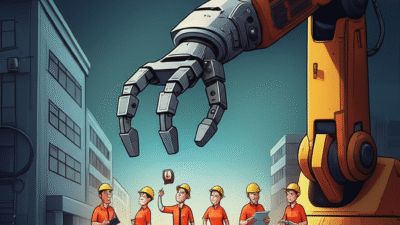

- Robotika dan Kobotika: Sensor adalah indra bagi robot. Sensor jarak, visi, dan sentuh memungkinkan robot menavigasi lingkungan, menghindari tabrakan, mengenali dan mengambil objek, serta berinteraksi dengan manusia (kobotika) secara aman dan efisien.

- Manajemen Inventaris Otomatis: Sensor level memantau jumlah bahan baku dalam silo atau cairan dalam tangki, secara otomatis memicu pesanan ulang ketika stok mencapai ambang batas minimum. Sensor penghitung memantau jumlah produk yang diproduksi atau dikemas.

- Sistem Transportasi Otomatis (AGV/AMR): Sensor LIDAR, ultrasonik, dan kamera memungkinkan Automated Guided Vehicles (AGV) dan Autonomous Mobile Robots (AMR) untuk menavigasi gudang atau pabrik secara mandiri, mengangkut material, dan menghindari rintangan.

Manfaat Integrasi Sensor dalam Otomasi Industri

Penggunaan sensor yang luas membawa dampak transformatif:

- Peningkatan Efisiensi dan Produktivitas: Otomasi berbasis sensor mengurangi ketergantungan pada tenaga kerja manual untuk tugas-tugas berulang, mempercepat proses, dan memungkinkan operasi 24/7.

- Peningkatan Kualitas dan Konsistensi: Kontrol proses yang presisi dan inspeksi otomatis memastikan produk memenuhi standar kualitas yang ketat dengan konsistensi yang tinggi.

- Peningkatan Keamanan: Sistem keselamatan berbasis sensor melindungi pekerja dari bahaya mesin dan lingkungan kerja yang berbahaya.

- Pengurangan Biaya Operasional: Pemeliharaan prediktif mengurangi downtime yang mahal. Optimalisasi proses menghemat energi dan bahan baku. Pengurangan cacat produk mengurangi limbah.

- Pengambilan Keputusan Berbasis Data: Sensor menghasilkan aliran data yang kaya. Data ini dapat dianalisis untuk mengidentifikasi tren, mengoptimalkan proses, dan membuat keputusan bisnis yang lebih cerdas.

- Fleksibilitas dan Adaptabilitas: Sistem yang dilengkapi sensor dapat dengan mudah diprogram ulang untuk menangani variasi produk atau perubahan dalam proses produksi.

Tantangan dan Tren Masa Depan

Meskipun manfaatnya melimpah, integrasi sensor juga menghadapi tantangan:

- Biaya Awal: Investasi awal dalam sensor berkualitas tinggi dan sistem integrasinya bisa signifikan.

- Kompleksitas Data: Jumlah data yang dihasilkan sensor bisa sangat besar, memerlukan infrastruktur yang kuat untuk penyimpanan, pemrosesan, dan analisis.

- Keamanan Siber: Sensor yang terhubung ke jaringan rentan terhadap serangan siber, yang bisa membahayakan operasional atau mencuri data sensitif.

- Kalibrasi dan Pemeliharaan: Sensor memerlukan kalibrasi dan pemeliharaan rutin untuk memastikan akurasi dan keandalannya.

Masa depan teknologi sensor dalam otomasi industri akan semakin menarik:

- Miniaturisasi dan Nirkabel: Sensor akan menjadi lebih kecil, lebih murah, dan nirkabel, memungkinkan penyebaran yang lebih luas dan fleksibel (IoT Industri).

- Integrasi AI dan Pembelajaran Mesin: Sensor yang lebih cerdas akan memiliki kemampuan pemrosesan di tepi (edge computing) dan algoritma AI untuk menganalisis data secara lokal, mengurangi latensi, dan membuat keputusan real-time.

- Sensor Fusion: Menggabungkan data dari berbagai jenis sensor untuk mendapatkan gambaran yang lebih lengkap dan akurat tentang lingkungan atau proses.

- Sensor Self-Healing dan Self-Calibrating: Kemampuan sensor untuk mendiagnosis diri sendiri dan mengoreksi kalibrasi atau bahkan memperbaiki kerusakan kecil secara otomatis.

- Energy Harvesting: Sensor yang dapat menghasilkan daya sendiri dari lingkungan (cahaya, getaran, panas) untuk mengurangi ketergantungan pada baterai.

Kesimpulan

Teknologi sensor adalah pilar utama dari revolusi otomasi industri, berfungsi sebagai indra esensial yang memungkinkan sistem cerdas untuk berinteraksi, memahami, dan merespons lingkungan fisik. Dari deteksi sederhana hingga pengawasan proses yang kompleks dan pemeliharaan prediktif, sensor telah meningkatkan efisiensi, keamanan, dan kualitas secara dramatis. Seiring dengan kemajuan teknologi, sensor akan terus berevolusi, menjadi lebih cerdas, lebih terhubung, dan lebih terintegrasi, mendorong batas-batas kemungkinan dalam menciptakan pabrik dan operasi industri yang sepenuhnya otonom dan adaptif di masa depan. Peran mereka tidak hanya vital, tetapi juga terus berkembang, menjadikan mereka komponen tak terpisahkan dari lanskap industri modern.