Peran Krusial Teknologi Sensor dalam Otomasi Proses Produksi Industri: Menuju Era Industri 4.0

Pendahuluan

Revolusi Industri telah membawa umat manusia dari era manual menuju otomasi, dan kini, kita berada di ambang era Industri 4.0 yang ditandai oleh konektivitas, kecerdasan buatan, dan data real-time. Di jantung transformasi ini, teknologi sensor memainkan peran yang tak tergantikan. Sensor adalah "mata" dan "telinga" dari setiap sistem otomatisasi, mengubah parameter fisik dan kimia menjadi sinyal elektronik yang dapat diproses dan diinterpretasikan oleh mesin. Tanpa kemampuan sensor untuk mengumpulkan data akurat dan real-time, konsep otomasi modern, efisiensi produksi, kontrol kualitas, dan keamanan kerja tidak akan mungkin terwujud. Artikel ini akan mengulas secara mendalam bagaimana teknologi sensor menjadi tulang punggung otomasi proses produksi industri, membahas jenis-jenisnya, aplikasinya, manfaat yang ditawarkan, serta tantangan dan tren masa depannya.

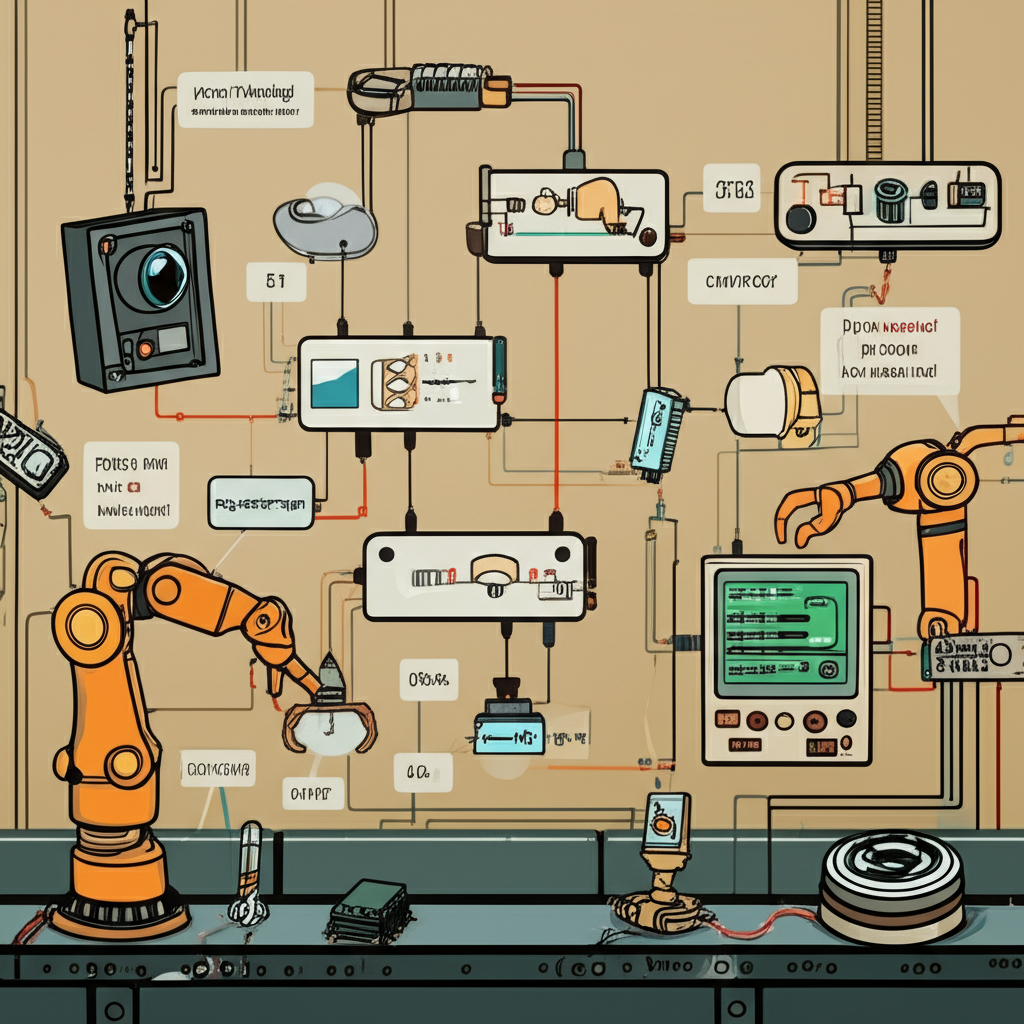

Fondasi Otomasi: Memahami Teknologi Sensor

Pada dasarnya, sensor adalah perangkat yang mendeteksi dan merespons jenis input tertentu dari lingkungan fisik atau kimia. Input ini bisa berupa cahaya, panas, gerakan, kelembaban, tekanan, gaya, getaran, suhu, atau bahkan kehadiran gas tertentu. Setelah mendeteksi input, sensor mengubahnya menjadi sinyal listrik yang dapat diukur dan dikirim ke sistem kontrol. Sinyal ini kemudian dianalisis untuk memicu tindakan tertentu, memonitor kondisi, atau memberikan informasi kepada operator.

Dalam konteks otomasi industri, peran sensor jauh melampaui deteksi sederhana. Mereka adalah komponen integral dalam membangun loop umpan balik (feedback loop) yang memungkinkan sistem untuk secara mandiri menyesuaikan diri dan mengoptimalkan kinerja. Tanpa data yang akurat dari sensor, sistem otomasi akan beroperasi secara "buta" dan "tuli", tidak mampu merespons perubahan kondisi atau mencapai presisi yang diperlukan dalam proses produksi modern.

Ragam Jenis Sensor dan Aplikasinya dalam Industri

Industri modern memanfaatkan berbagai jenis sensor, masing-masing dirancang untuk mengukur parameter spesifik dengan tingkat akurasi yang tinggi. Pemilihan sensor yang tepat sangat bergantung pada aplikasi, lingkungan, dan jenis data yang dibutuhkan. Berikut adalah beberapa kategori utama sensor yang digunakan dalam otomasi proses produksi:

-

Sensor Suhu: Mengukur tingkat panas atau dingin. Contohnya termasuk termokopel, detektor suhu resistansi (RTD), dan termistor.

- Aplikasi: Kontrol suhu dalam tungku, oven, sistem pendingin, proses kimia, pemantauan mesin untuk mencegah overheating, dan optimasi konsumsi energi.

-

Sensor Tekanan: Mengukur gaya per satuan luas. Sensor tekanan dapat berupa strain gauge, piezoresistif, atau kapasitif.

- Aplikasi: Memantau tekanan dalam sistem hidrolik dan pneumatik, tangki penyimpanan, saluran pipa, serta kontrol proses yang melibatkan cairan atau gas bertekanan.

-

Sensor Aliran: Mengukur laju pergerakan fluida (cair atau gas). Jenisnya meliputi sensor aliran Coriolis, elektromagnetik, turbin, dan ultrasonik.

- Aplikasi: Mengukur laju aliran bahan baku, produk jadi, atau limbah dalam proses produksi, sistem irigasi, dan industri minyak & gas.

-

Sensor Level: Mendeteksi ketinggian cairan atau bahan padat dalam wadah atau tangki. Contohnya adalah sensor ultrasonik, kapasitif, konduktif, dan radar.

- Aplikasi: Memastikan pasokan bahan baku yang konsisten, mencegah tumpahan, dan mengelola inventaris dalam tangki penyimpanan.

-

Sensor Posisi dan Proximity: Mendeteksi keberadaan atau posisi objek tanpa kontak fisik. Ini termasuk sensor induktif, kapasitif, optik (fotoelektrik), magnetik, dan ultrasonik.

- Aplikasi: Robotika (panduan robot), jalur perakitan (mendeteksi bagian, menghitung produk), sistem keamanan (deteksi objek), dan kontrol gerak mesin.

-

Sensor Getaran: Mengukur frekuensi dan amplitudo getaran. Akselerometer adalah contoh umum.

- Aplikasi: Pemeliharaan prediktif (mendeteksi keausan bantalan atau ketidakseimbangan pada mesin berputar), pemantauan struktur, dan kontrol kualitas produk.

-

Sensor Gaya dan Torsi: Mengukur gaya dorong, tarik, atau torsi (puntir). Load cell dan strain gauge sering digunakan.

- Aplikasi: Pengukuran berat (penimbangan), kontrol kualitas dalam proses perakitan (memastikan pengencangan baut yang tepat), dan pengujian material.

-

Sistem Visi (Vision Systems): Menggunakan kamera dan perangkat lunak pemrosesan gambar untuk menganalisis karakteristik visual.

- Aplikasi: Inspeksi kualitas (deteksi cacat, verifikasi warna, ukuran, bentuk), panduan robot, pengenalan karakter optik (OCR) untuk pelacakan produk, dan penyortiran.

-

Sensor Gas dan Kimia: Mendeteksi keberadaan dan konsentrasi gas tertentu atau parameter kimia seperti pH.

- Aplikasi: Keamanan (deteksi kebocoran gas beracun atau mudah terbakar), pemantauan kualitas udara, dan kontrol proses kimia.

Sensor sebagai Otak dan Mata Otomasi Proses Produksi

Integrasi sensor ke dalam proses produksi industri membawa sejumlah manfaat transformatif yang menjadi pilar utama otomasi modern:

-

Pengumpulan Data Real-time dan Akurat:

Sensor menyediakan aliran data yang konstan dan tepat mengenai kondisi proses, status mesin, dan kualitas produk. Data ini adalah bahan bakar untuk sistem kontrol, memungkinkan mereka untuk membuat keputusan yang terinformasi dan cepat. Tanpa data real-time, sistem otomasi akan beroperasi secara spekulatif, jauh dari optimal. -

Umpan Balik dan Kontrol Loop Tertutup:

Ini adalah esensi dari otomasi. Sensor mengukur parameter keluaran (misalnya, suhu produk akhir), membandingkannya dengan nilai yang diinginkan (setpoint), dan jika ada penyimpangan, sinyal dikirim kembali ke aktuator (misalnya, pemanas) untuk menyesuaikan input dan mengembalikan parameter ke setpoint. Sistem kontrol loop tertutup ini memungkinkan presisi tinggi, konsistensi produk, dan respons adaptif terhadap perubahan kondisi. -

Peningkatan Kualitas Produk:

Sensor memungkinkan pemantauan ketat terhadap setiap tahap produksi. Sistem visi dapat mendeteksi cacat terkecil pada permukaan produk, sensor tekanan dapat memastikan kekuatan ikatan yang tepat, dan sensor suhu dapat menjamin proses curing yang konsisten. Hasilnya adalah produk dengan kualitas yang lebih tinggi, lebih konsisten, dan mengurangi tingkat produk cacat. -

Peningkatan Efisiensi dan Produktivitas:

Dengan pemantauan dan kontrol yang presisi, sensor membantu mengoptimalkan penggunaan energi, bahan baku, dan waktu produksi. Mesin dapat beroperasi pada kecepatan optimal tanpa risiko kegagalan, downtime yang tidak terencana berkurang drastis, dan alur kerja menjadi lebih mulus. Ini secara langsung meningkatkan throughput dan mengurangi biaya operasional. -

Keamanan Kerja yang Lebih Baik:

Sensor memainkan peran vital dalam melindungi pekerja dan lingkungan. Sensor proximity dapat menghentikan mesin secara otomatis jika ada operator yang terlalu dekat dengan zona berbahaya. Sensor gas dapat mendeteksi kebocoran bahan kimia berbahaya, memicu alarm atau sistem ventilasi. Pemantauan suhu dan tekanan yang ekstrem mencegah ledakan atau kebakaran. Dengan demikian, sensor menciptakan lingkungan kerja yang jauh lebih aman. -

Pemeliharaan Prediktif (Predictive Maintenance):

Ini adalah salah satu aplikasi sensor yang paling revolusioner. Sensor getaran, suhu, dan arus listrik yang dipasang pada mesin dapat terus-menerus memantau "kesehatan" komponen. Dengan menganalisis data ini, anomali atau pola keausan dapat terdeteksi jauh sebelum kegagalan terjadi. Hal ini memungkinkan tim pemeliharaan untuk menjadwalkan perbaikan atau penggantian komponen pada waktu yang optimal, mencegah downtime yang mahal dan tidak terencana, serta memperpanjang umur aset. -

Optimasi Rantai Pasok dan Logistik:

Sensor dapat digunakan untuk melacak inventaris, memantau kondisi penyimpanan (suhu, kelembaban), dan mengelola pergerakan barang secara otomatis. Ini mengurangi kesalahan manusia, mempercepat proses, dan meningkatkan efisiensi logistik secara keseluruhan.

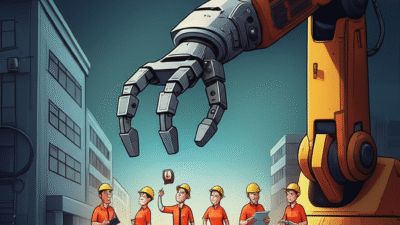

Evolusi dan Tren Masa Depan Teknologi Sensor dalam Industri 4.0

Peran sensor terus berkembang seiring dengan kemajuan teknologi dan munculnya konsep Industri 4.0. Beberapa tren utama meliputi:

-

Internet of Things Industri (IIoT): Sensor kini tidak hanya mengumpulkan data tetapi juga terhubung ke jaringan yang luas, memungkinkan komunikasi antar mesin (M2M) dan transfer data ke cloud untuk analisis yang lebih mendalam. Ini menciptakan ekosistem pabrik cerdas yang sepenuhnya terintegrasi.

-

Sensor Cerdas (Smart Sensors): Sensor modern dilengkapi dengan kemampuan pemrosesan dan komunikasi terintegrasi. Mereka dapat melakukan kalibrasi diri, memproses data di edge (dekat sumber data), dan mengirimkan hanya informasi yang relevan, mengurangi beban jaringan dan latensi.

-

Analitik Data dan Kecerdasan Buatan (AI/ML): Data besar yang dihasilkan oleh ribuan sensor dianalisis menggunakan algoritma AI dan machine learning. Ini memungkinkan identifikasi pola yang kompleks, prediksi kegagalan yang lebih akurat, optimasi proses yang berkelanjutan, dan bahkan pengambilan keputusan otonom.

-

Miniaturisasi dan Nirkabel: Sensor semakin kecil, lebih murah, dan dapat beroperasi secara nirkabel dengan konsumsi daya rendah. Ini memungkinkan pemasangan sensor di lokasi yang sebelumnya sulit dijangkau, meningkatkan fleksibilitas dan jangkauan pemantauan.

-

Edge Computing: Pemrosesan data dilakukan di perangkat sensor atau gateway terdekat, bukan di cloud pusat. Ini mengurangi latensi, meningkatkan keamanan, dan memungkinkan respons yang lebih cepat untuk aplikasi kritis.

Tantangan

Meskipun manfaatnya melimpah, implementasi sensor dalam otomasi industri juga menghadapi tantangan:

- Kompleksitas Integrasi: Mengintegrasikan berbagai jenis sensor dari vendor berbeda ke dalam satu sistem kontrol yang kohesif bisa menjadi rumit.

- Volume Data: Jumlah data yang dihasilkan bisa sangat besar, memerlukan infrastruktur penyimpanan dan pemrosesan yang robust.

- Biaya Awal: Investasi awal untuk sensor canggih dan infrastruktur pendukungnya bisa signifikan.

- Keamanan Siber: Dengan semakin banyaknya sensor yang terhubung, risiko serangan siber terhadap jaringan industri menjadi perhatian utama.

- Keahlian SDM: Diperlukan tenaga kerja terampil yang mampu mengelola, menganalisis, dan menginterpretasikan data sensor.

Kesimpulan

Teknologi sensor adalah elemen fundamental yang memungkinkan evolusi otomasi proses produksi industri. Dari sekadar mendeteksi dan mengukur, sensor telah berkembang menjadi perangkat cerdas yang mengumpulkan data vital, memungkinkan kontrol presisi, meningkatkan kualitas produk, mengoptimalkan efisiensi, dan menjaga keamanan. Dengan kemajuan pesat dalam IIoT, AI, dan miniaturisasi, peran sensor akan terus tumbuh, menjadi lebih terintegrasi, cerdas, dan otonom. Pabrik masa depan akan semakin bergantung pada "indera" elektronik ini untuk mencapai tingkat produktivitas, fleksibilitas, dan keberlanjutan yang belum pernah terbayangkan sebelumnya. Oleh karena itu, investasi dan inovasi dalam teknologi sensor bukan lagi pilihan, melainkan sebuah keharusan bagi setiap industri yang ingin tetap kompetitif di era digital ini.